|

|

Caratteristiche

e parametri

Il tipo di motore più usato è quello a magnete permanente.

L' ibrido, che generalmente viene preferito a quello di riluttanza variabile,

viene usato quando si richiedono elevate prestazioni. I valori più comuni

del passo di rotazione sono 1,8° 3,6° 7,5° 9° 15°. La frequenza dei passi

normalmente di qualche centinaio di passi/s può raggiungere valori elevati,

anche oltre gli 800 passi/s. Il tipo di motore più usato è quello a magnete permanente.

L' ibrido, che generalmente viene preferito a quello di riluttanza variabile,

viene usato quando si richiedono elevate prestazioni. I valori più comuni

del passo di rotazione sono 1,8° 3,6° 7,5° 9° 15°. La frequenza dei passi

normalmente di qualche centinaio di passi/s può raggiungere valori elevati,

anche oltre gli 800 passi/s.

|

|

|

|

| Sequenze

di stazionamento:

Viene attivato un avvolgimento

o fase alla volta secondo la sequenza illustrata in figura.

Azionamento unipolare

Inizialmente viene attivata la fase

AB con polarità positiva su A; la fase CD rimane disattivata. Si

crea allora un campo magnetico diretto verticalmente nel disegno,

con il nord nella parte di B ed il sud dalla parte

di A.Il rotore per l' effetto del campo di statore, si posiziona anch'

esso verticalmente, come illustrato in figura.

Successivamente viene attivata la fase CD, con la polarità positiva su

C. Il campo magnetico generato risulta ora diretto orizzontalmente,con

il nord dalla parte di D ed il sud dalla parte di C; il rotore compie

allora una rotazione di 90° in senso orario, allineandosi al campo magnetico

di statore.

La sequenza completa prevede le altre due attivazioni indicate in figura.

Il passo di rotazione nell' esempio riportato è di 90°. Lo svantaggio

rispetto al motore bipolare consiste nel fatto che la corrente,

e quindi la coppia generata è più bassa a causa della minor sezione dei

fili negli avvolgimenti. Il vantaggio è costituito per contro da una maggior

semplicità del circuito di pilotaggio. Oggi tuttavia esistono sul

mercato circuiti integrati espressamente progettati per pilotare motori

bipolari, che pertanto sono diventati i motori passo-passo più usati. |

|

|

|

Il

pilotaggio dei motori bipolari

I motori bipolari sono caratterizzati dall'avere solo

quattro fili di connessione. Una categoria particolare è costituita dai

motori unipolari a sei fili: è infatti sufficiente in questi motori non

collegare la coppia di fili comuni tra due fasi per ottenere un motore

bipolare, anche se in genere con caratteristiche peggiori di quelli che

nascono bipolari.   Per

questi motori il pilotaggio è più complesso che per quelli unipolari:

infatti la corrente deve attraversare gli avvolgimenti nei due versi e

questo rende piuttosto complesso il circuito di pilotaggio. Il vantaggio

deriva dal fatto che, essendo le fasi due anziché quattro, a parità di

potenza del motore, il peso e la dimensione sono minori in quanto è necessario

usare una minor quantità di rame. Inoltre, usando appositi schemi, è possibile

ottenere circuiti di pilotaggio più efficienti in termini di consumo energetico

e velocità di rotazione ottenibile. Infine si rende possibile introdurre

nuove modalità di pilotaggio senza appesantire in modo sostanziale le

difficoltà di progettazione dell'elettronica di potenza. Anche nel pilotaggio

bipolare sono possibili diverse modalità: Per

questi motori il pilotaggio è più complesso che per quelli unipolari:

infatti la corrente deve attraversare gli avvolgimenti nei due versi e

questo rende piuttosto complesso il circuito di pilotaggio. Il vantaggio

deriva dal fatto che, essendo le fasi due anziché quattro, a parità di

potenza del motore, il peso e la dimensione sono minori in quanto è necessario

usare una minor quantità di rame. Inoltre, usando appositi schemi, è possibile

ottenere circuiti di pilotaggio più efficienti in termini di consumo energetico

e velocità di rotazione ottenibile. Infine si rende possibile introdurre

nuove modalità di pilotaggio senza appesantire in modo sostanziale le

difficoltà di progettazione dell'elettronica di potenza. Anche nel pilotaggio

bipolare sono possibili diverse modalità:

| Passo |

Ph1 |

Ph2 |

| 1 |

I |

0 |

| 2 |

0 |

I |

| 3 |

-I |

0 |

| 4 |

0 |

-I |

|

WaveMode:

una sola fase alla volta è attiva. Da notare che le condizioni

di funzionamento per ciascuna fase sono tre: corrente in un

verso, corrente nell'altro verso, assenza di corrente (situazioni

indicate rispettivamente con I, -I e 0 nella tabella). |

| Passo |

Ph1 |

Ph2 |

| 1 |

I |

I |

| 2 |

-I |

I |

| 3 |

-I |

-I |

| 4 |

I |

-I |

|

Two phase-on: la corrente

è sempre presente nelle due fasi ma cambia verso. Questa modalità

ha degli effetti sulla coppia, che aumenta di 1.4 volte e sulla

corrente assorbita, che raddoppia. |

| Passo |

Ph1 |

Ph2 |

| 1 |

I |

0 |

| 2 |

I |

I |

| 3 |

0 |

I |

| 4 |

-I |

I |

| 5 |

-I |

0 |

| 6 |

-I |

-I |

| 7 |

0 |

-I |

| 8 |

I |

-I |

|

Half-step senza controllo

di coppia: è l'insieme dei due metodi precedenti, con l'effetto

principale di ottenere il raddoppio del numero dei passi. |

| Passo |

Ph1 |

Ph2 |

| 1 |

I |

0 |

| 2 |

0,707*I |

0,707*I |

| 3 |

0 |

I |

| 4 |

-0,707*I |

0,707*I |

| 5 |

-I |

0 |

| 6 |

-0,707*I |

0,707*I |

| 7 |

0 |

-I |

| 8 |

0,707*I |

0,707*I |

|

Half-step con controllo

di coppia: parlando della tecnica di pilotaggio a mezzo

passo ho accennato al fatto che, quando la corrente scorre in

due fasi contemporaneamente la coppia è maggiore di quando la

fase energizzata è una sola. Il problema è risolvibile riducendo

la corrente che passa nelle due fasi ad un valore tale che la

coppia rimanga costante. Chi ha voglia di pensarci un po' su,

scoprirà che tale corrente va ridotta a 0,707 volte quella nominale. |

Per regolare la corrente serve una notevole dose

di "intelligenza" all'elettronica di pilotaggio in quanto è necessario

inviare invece di una semplice onda quadra un segnale sinusoidale

variabile in fase e frequenza: in pratica applicazioni concrete possono

essere fatte solo con un processore dedicato oppure, recentemente,

con appositi circuiti integrati.

|

|

La

logica di pilotaggio

Osservando le tabelle riportate si vede come, per far

ruotare un motore passo-passo, sia necessario generare un'opportuna sequenza

di segnali logici. Questo può essere ottenuto in vari modi:

- Attraverso un circuito integrato specializzato:

In genere è il sistema più utilizzato. Per il controllo sono in teoria

necessari due soli segnali: uno per la direzione (indicato con le

sigle CW e CCW, cioè orario ed antiorario, corrispondenti allo scorrimento

della tabella dall'alto in basso o viceversa) ed un clock che, per

ciascun impulso, fa ruotare il motore di un passo nella direzione

voluta, cioè scorre una riga della tabella. In genere sono disponibili

altri pin ausiliari: scelta del funzionamento wave-mode, dual-phase

o half-step, spegnimento di tutte le fasi, varie uscite di controllo

utili per verificare lo stato del motore (eccessiva temperatura, cortocircuito,

bassa tensione di alimentazione...). Classici integrati di questo

tipo, ancora ampiamente utilizzati anche se tecnicamente superati,

sono SAA1027 per motori unipolari e L297 per motori bipolari.

- Attraverso circuiti digitali generici: Una scelta

raramente opportuna, a meno di avere necessità particolarmente semplici

(ad esempio serve la rotazione in un solo verso) oppure di disporre

di integrati digitali programmabili.

- Attraverso il pilotaggio diretto da parte di un processore:

Utile per risparmiare sul numero dei componenti, anche a scapito dell'efficienza

computazionale.

|

Il

diodo di ricircolo

Come ho detto più sopra i circuiti di pilotaggio che

ho disegnato sono solo di principio: infatti quando si pilotano carichi

induttivi è sempre necessario inserire il cosiddetto "diodo di ricircolo",

pena la repentina distruzione del transistor di potenza a causa delle

tensioni elevate generate da motore. Ciascun avvolgimento del motore passo-passo

è sostanzialmente un induttore, cioè un oggetto che tende a mantenere

costante la corrente che in esso scorre. Quando un transistor si apre,

la corrente istantaneamente dovrebbe andare a zero; l'induttore tende

però ad impedire questa repentina diminuzione e per fare questo tende

a far salire la tensione sul collettore del transistor (immaginate il

transistor che, improvvisamente, sia diventato una resistenza molto elevata

in cui l'induttore tenta di far passare una corrente elevata: per la legge

di Ohm, la tensione deve salire). La tensione arriva facilmente a centinaia

di volt, danneggiando il transistor stesso. Tale tensione è spesso chiamata

"di fly-back". Per evitare questo fenomeno distruttivo viene inserito

in parallelo alla bobina del motore un diodo che fornisce alla corrente

una via alternativa a quella del transistor nel momento in cui questo

si apre.

Il catodo va connesso alla tensione di alimentazione:

in pratica la corrente va "in salita". Nello schema è rappresentata a

sinistra la situazione in cui il transistor è in conduzione (la corrente

attraversa l'avvolgimento del motore ed il transistor; nel diodo non passa

corrente in quanto polarizzato inversamente). A destra invece l'andamento

della corrente subito dopo l'apertura del transistor: la stessa corrente

che prima attraversava il transistor ora passa nel diodo. Ovviamente quest'ultima

situazione si esaurisce abbastanza rapidamente, mancando generatori in

grado di mantenere nel tempo il passaggio di corrente. Una soluzione consiste

nell'utilizzo di diodi zener tra collettore ed emettitore del transistor,

con l'anodo connesso a massa: pur essendo migliore da molti punti di vista

(maggiore velocità di intervento, migliore dissipazione di potenza), questa

soluzione richiede dispositivi capaci di gestire elevate correnti alla

tensione di alimentazione del motore.

Con un motore medio da 1A per fase e 12 V di alimentazione

occorrono per esempio quattro zener da 15V ( > 12V) capaci di gestire

picchi di potenza da 15W ( > 1 * 15). |

|

|

Il

problema della massima velocità di rotazione

Come già accennato ciascun avvolgimento è sostanzialmente

equivalente dal punto di vista elettrico ad un induttore in serie ad un

resistore.

Il problema sorge dal fatto che in un motore passo-passo

in rotazione la corrente deve passare continuamente da un valore zero

al valore nominale; se il motore deve ruotare velocemente, queste commutazioni

devono ovviamente essere rapide. Purtroppo la velocità di commutazione

è limitata dalla costante di tempo (indicata dalla lettera greca Tau)

del circuito R-L costituito dall'avvolgimento stesso.

Un induttore tende a mantenere costante la corrente che

scorre in esso. Applicando una tensione a gradino ad un induttore la corrente

aumenta secondo una curva esponenziale la cui durata dipende dalla costante

di tempo Tau:

dove La è

l'induttanza ed Ra la resistenza equivalente dell'avvolgimento.

In genere non è possibile agire su La

per diminuire tale tempo in quanto dipende da come il motore è costruito.

Un effetto è che quando la velocità di rotazione del

motore aumenta l'assorbimento di corrente e la coppia meccanica disponibile

diminuiscono. Ciò limita la massima velocità di rotazione a valori piuttosto

piccoli, soprattutto nei motori ad elevato numero di passi/giro.

Aumentare la resistenza

Osservando la relazione sopra riportata si vede come,

per diminuire la Tau, basti aumentare la Ra: la

resistenza da utilizzare nella formula del tempo di carica è quella dell'avvolgimento

sommata ad una eventuale resistenza esterna da porre in serie all'avvolgimento

stesso.

Si considerino infatti i due schemi di pilotaggio riportati

nella figura (la differenza è l'inserimento della resistenza Rext, esterna

al motore), confrontando i diagrammi temporali qualitativi delle relative

correnti qui sotto riportati.

Nella prima delle due situazioni rappresentate è presente

solo l'induttanza La e la resistenza Ra equivalenti dell'avvolgimento,

parametri non modificabili senza costruire un nuovo motore. Il tempo necessario

perché la corrente arrivi al suo massimo dipende dalla già citata formula:

Nella figura il tempo necessario è qualitativamente rappresentato

in verde; la linea nera rappresenta l'andamento "ideale", cioè il caso

in cui, appena il transistor va in conduzione, subito la corrente sale

al suo valore massimo. Da notare che la perdita di coppia è legata alla

differenza dell'area compresa tra le due curve.

Nel caso in cui venga aggiunta in serie all'avvolgimento

una resistenza esterna, il tempo di carica dipende da:

tempo evidentemente minore. Nella figura è rappresentato

in rosso l'andamento della corrente nel caso in cui Ra=Rext: si noti il

dimezzamento del tempo necessario per far aumentare la corrente.

Esiste un difetto di questo metodo: per ottenere la stessa

corrente sia nel caso di assenza che di presenza della resistenza esterna,

devo avere tensioni di alimentazione diverse. Per esempio, se intendo

usare una Rext pari alla Ra, devo raddoppiare la tensione di alimentazione,

raddoppiando quindi la potenza elettrica da fornire. La potenza in eccesso

viene dissipata come calore dai resistori esterni che devono quindi essere

opportunamente dimensionati. |

|

|

|

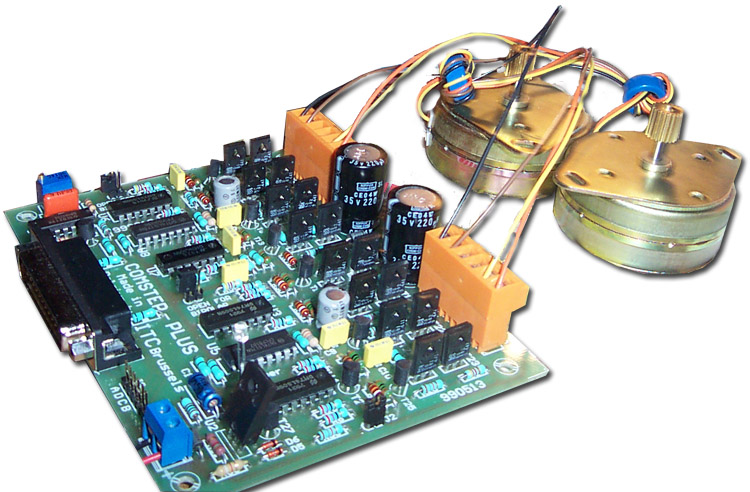

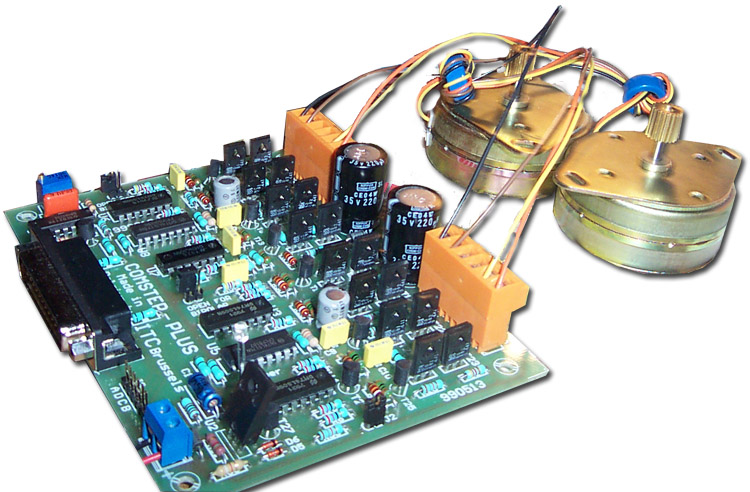

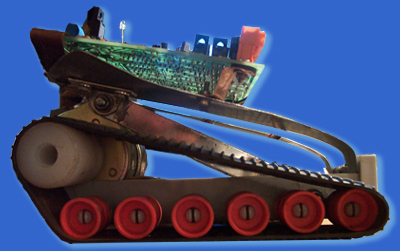

Foto

del circuito DualStep con annessi motori passo passo:

|

| |

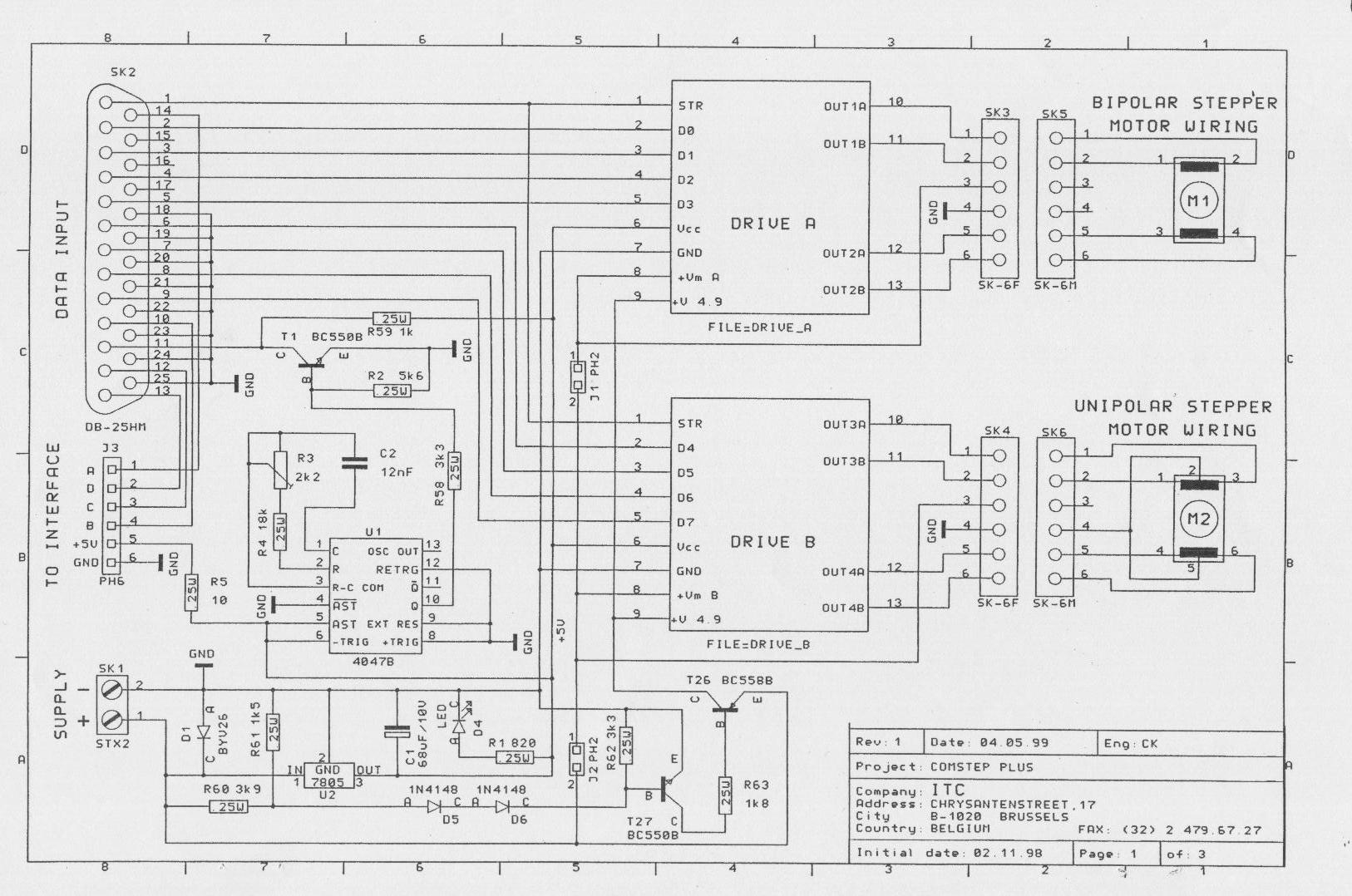

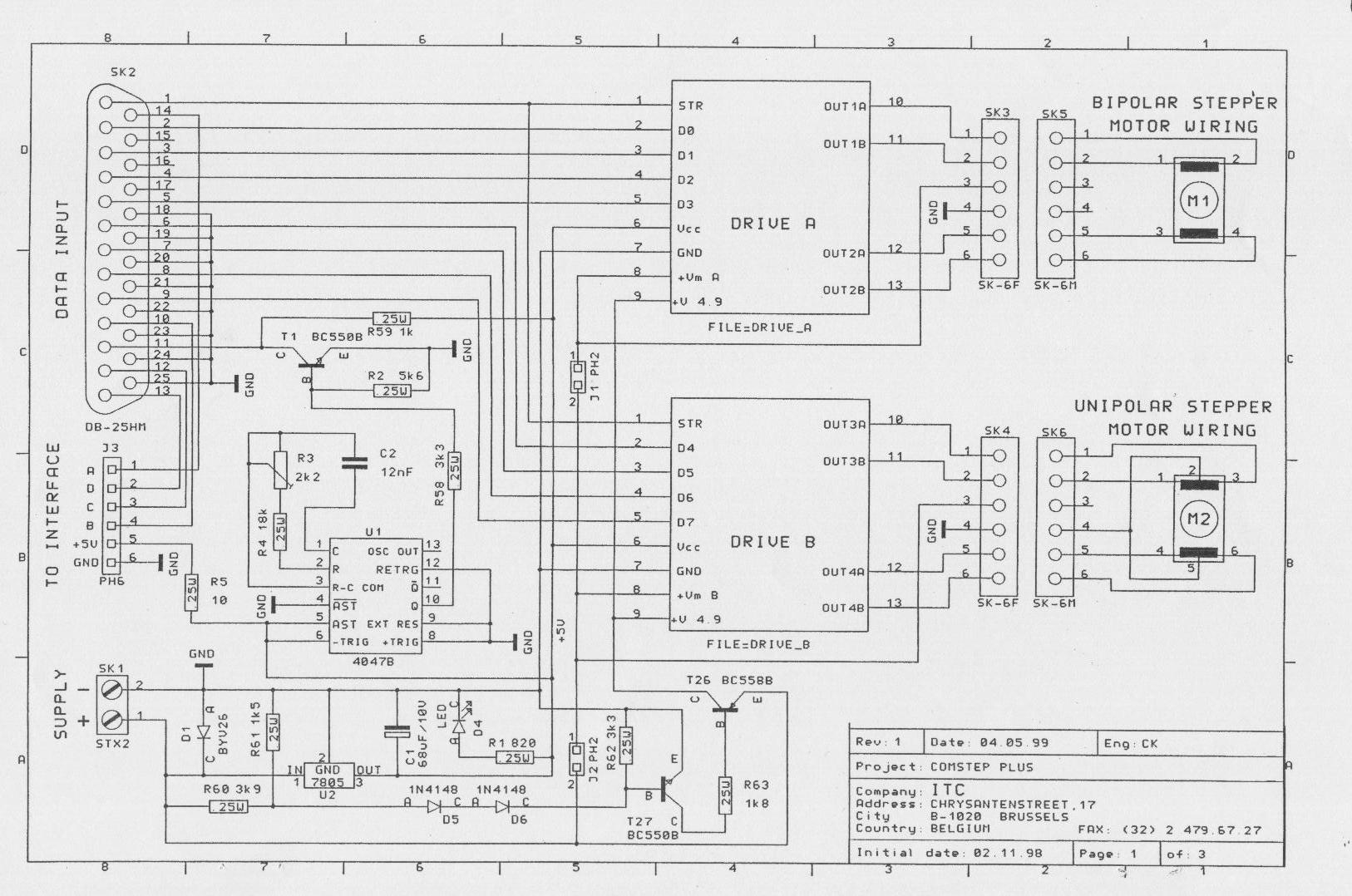

Schema

elettrico del circuito Schema

elettrico del circuito |

|

| |

Fotografia

laterale del prototipo leggermente ritoccata. E' ben visibile il motore

di destra con il pignone che tiene in tiro il cingolo. |

Nel caso del nostro prototipo

i motori stepper sono pilotati da un software installato su un PC, che

accende i pin della porta parallela con delle sequenze prestabilite in

base al movimento che si vuole far fare al mezzo. Gli spostamenti direzionali

possibili sono:

Avanzamento su linea retta.

Avanti - - - Indietro

Avanzamento con un solo cingolo.

-

-  - -  -

-

Indietro a SX - Indietro a DX - Avanti a SX - Avanti a DX

Rotazione su se stesso.

Rotazione a DX - Rotazione a SX

Per ottenere questa direzionalità, bisogna incastrare

opportunamente le sequenze di stringhe da inviare al circuito attuatore.

Bisogna quindi che io descriva come fa uno spinotto a 25 poli a far camminare

un aggeggio con dei cingoli. Come ho descritto nella sezione della porta

parallela, uso 9 fili (+ la massa) dei 16 che mi vengono dati a disposizione,

di cui uno (il segnale di strobe o meglio il pin n°1) viene usato

come clock dei flip-flop del circuito. I seguenti 8 (8 bit di dati D0,D1....D7

o meglio pin 2,3,4,5,6,7,8,9) vengono divisi tra i motori, ovvero 4 ad

uno e 4 all'altro. Come è ben spiegato sopra, ad un motore passo-passo

bipolare (il tipo utilizzato in questo progetto) servono 4 polarizzazioni

diverse per completare una sequenza di movimento, quindi la tabella di

verità di un motore sarà:

D0 |

D1 |

D2 |

D3 |

1 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

0 |

1 |

Questa tabella descrive la rotazione di un motore in

un senso. Essendo i motori montati contrapposti sulla scocca, le stringhe

di rotazione sono a loro volta invertite, quindi per far procedere il

robottino in avanti dovrò fare:

Motore 1 |

Motore 2 |

D0 |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

D7 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

Come si nota dalla tabella quello che cambia da mot.1

al mot.2 sono la seconda e la terza riga che sono scambiate; proprio per

far ruotare il magnete verso la bobina opposta al motore adiacente. |

|

|

|

| |

Glossario

Quest'ultimo paragrafo raccoglie alcuni termini spesso usati per descrivere

i motori passo-passo.

-

Step angle (angolo di passo): distanza angolare

tra due passi vicini. Valori normali sono 1.8° e 3.6°.

-

Step per revolution (passi per giro): il

numero di passi necessari per una completa rivoluzione, valore ovviamente

strettamente dipendente all'angolo di passo. Valori normali sono 100

passi/giro (equivalenti ad un angolo di 3.6°) e 200 passi/giro (1.8°).

Questo valore è in genere stampigliato in chiaro sul motore (o in

alternativa troverete l'angolo di passo). Nel caso non ci sia, potete

provare a contare gli scatti che si sentono ruotando a mano il motore

non alimentato. Da notare che tale valore si riferisce al pilotaggio

a passo intero.

-

Corrente nominale: è la corrente che attraversa

ciascuna fase nelle condizioni normali di funzionamento. In genere

è stampigliata sul contenitore del motore, in alternativa alla tensione

nominale. Occorre evitare correnti maggiori in quanto è facile arrivare

alla saturazione dei materiali magnetici oppure al surriscaldamento

degli avvolgimenti. Valori normali, relativi ai motori che normalmente

si trovano nelle vecchie stampanti, vanno da 0.5A a 2A o poco più.

-

Tensione nominale: è la tensione che, collegata

direttamente ad una delle fasi, produce la corrente nominale. Questa

non è necessariamente la tensione di alimentazione in quanto dipende

dal metodo di pilotaggio. Valori normali: da meno di 5V a 24V.

-

Resistenza della bobina: è il legame tra

tensione e corrente, in situazioni stazionarie. A volte è stampata

ma è comunque semplicemente misurabile con un multimetro.

-

Induttanza della bobina: raramente si conosce

questo valore. Inoltre non è molto significativo in quanto dipende

fortemente dalla posizione angolare del rotore. Per questo stesso

motivo è pressoché inutile misurarla con elevata precisione usando

un ponte RLC o tecniche analoghe.

-

Residual torque (coppia residua o anche

detent torque): la coppia che si oppone alla rotazione dell'albero

di un motore non alimentato. E' questa che permette di contare i passi

ruotando a mano l'albero.

-

Holding torque (coppia di tenuta): la coppia

che, con motore alimentato, si oppone alla rotazione. In genere è

piuttosto elevata e, anche per motori di piccole dimensioni, è praticamente

impossibile ruotare l'albero senza utilizzare una qualche leva. Da

notare che la massima coppia di tenuta la si ottiene ruotando l'albero

di 1/2 di passo: superato tale angolo, la posizione dell'albero scatta

al passo successivo.

-

Pull-in torque: è la coppia massima che,

applicata al motore, ne permette la partenza ad una data velocità.

-

Pull-out torque: è la coppia massima che,

con il motore in moto ad una data velocità, può essere applicata senza

far perdere il passo.

-

Pull-in rate (o anche pull-in speed): è

la massima velocità a cui il motore può partire, applicando una data

coppia.

-

Pull-out rate (o anche pull-out speed):

è la massima velocità a cui il motore può arrivare data una certa

coppia resistente. Tale velocità deve essere raggiunta con piccoli

incrementi di velocità.

-

Overshot: è l'oscillazione meccanica che

il motore compie intorno alla sua posizione di equilibrio subito dopo

uno spostamento. Dipende dal motore, dal pilotaggio e dal carico.

Qualche volta, se eccessivo, crea problemi alla meccanica, in particolare

l'usura degli ingranaggi.

-

Positional accuracy: indica la precisione

meccanica di posizionamento angolare, misurata in percentuale rispetto

all'angolo di passo. Valori normali sono intorno al 5% (cioè 0.09°

per un motore da 200 passi/giro). Tale errore non è cumulativo, cioè

dopo un numero arbitrario di passi, rimane in valore assoluto invariato.

-

Frequenza di risonanza: è la velocità di

rotazione, o meglio le velocità, dato che sono più di una, in cui

il motore eroga una coppia molto bassa, arrivando addirittura a fermarsi

spontaneamente.

|

|

|

|

| Quì

lo schema semplificato del sistema di controllo del prototipo su cingoli

|

|

|

Oscilloscopio

In questa immagine dall'oscilloscopio si vedono in

alto gli impulsi di clock (dal segnale di strobe della porta parallela)

ed in basso il livello di un pin usato per controllare la polarità

di un filo dello stepper.

|

|

|

|

| |

|

| |

|

e preciso. Un altro vantaggio rispetto al motore c.c. consiste nella maggior

robustezza, non avendo parti soggette ad usura come le spazzole.

Gli svantaggi sono costituiti dalla maggior complessità dei circuiti di

azionamento e da un rapporto potenza/volume più sfavorevole. I motori

passo-passo sono molto usati nelle periferiche degli elaboratori

(unità disco, stampanti, plotter, tavole X-Y) e nell' azionamento dei

robot. Costruttivamente si suddividono in motori a magnete permanente(PM),

a riluttanza variabile(VR) e ibridi(HY).

e preciso. Un altro vantaggio rispetto al motore c.c. consiste nella maggior

robustezza, non avendo parti soggette ad usura come le spazzole.

Gli svantaggi sono costituiti dalla maggior complessità dei circuiti di

azionamento e da un rapporto potenza/volume più sfavorevole. I motori

passo-passo sono molto usati nelle periferiche degli elaboratori

(unità disco, stampanti, plotter, tavole X-Y) e nell' azionamento dei

robot. Costruttivamente si suddividono in motori a magnete permanente(PM),

a riluttanza variabile(VR) e ibridi(HY).

Il tipo di motore più usato è quello a magnete permanente.

L' ibrido, che generalmente viene preferito a quello di riluttanza variabile,

viene usato quando si richiedono elevate prestazioni. I valori più comuni

del passo di rotazione sono 1,8° 3,6° 7,5° 9° 15°. La frequenza dei passi

normalmente di qualche centinaio di passi/s può raggiungere valori elevati,

anche oltre gli 800 passi/s.

Il tipo di motore più usato è quello a magnete permanente.

L' ibrido, che generalmente viene preferito a quello di riluttanza variabile,

viene usato quando si richiedono elevate prestazioni. I valori più comuni

del passo di rotazione sono 1,8° 3,6° 7,5° 9° 15°. La frequenza dei passi

normalmente di qualche centinaio di passi/s può raggiungere valori elevati,

anche oltre gli 800 passi/s.

Per

questi motori il pilotaggio è più complesso che per quelli unipolari:

infatti la corrente deve attraversare gli avvolgimenti nei due versi e

questo rende piuttosto complesso il circuito di pilotaggio. Il vantaggio

deriva dal fatto che, essendo le fasi due anziché quattro, a parità di

potenza del motore, il peso e la dimensione sono minori in quanto è necessario

usare una minor quantità di rame. Inoltre, usando appositi schemi, è possibile

ottenere circuiti di pilotaggio più efficienti in termini di consumo energetico

e velocità di rotazione ottenibile. Infine si rende possibile introdurre

nuove modalità di pilotaggio senza appesantire in modo sostanziale le

difficoltà di progettazione dell'elettronica di potenza. Anche nel pilotaggio

bipolare sono possibili diverse modalità:

Per

questi motori il pilotaggio è più complesso che per quelli unipolari:

infatti la corrente deve attraversare gli avvolgimenti nei due versi e

questo rende piuttosto complesso il circuito di pilotaggio. Il vantaggio

deriva dal fatto che, essendo le fasi due anziché quattro, a parità di

potenza del motore, il peso e la dimensione sono minori in quanto è necessario

usare una minor quantità di rame. Inoltre, usando appositi schemi, è possibile

ottenere circuiti di pilotaggio più efficienti in termini di consumo energetico

e velocità di rotazione ottenibile. Infine si rende possibile introdurre

nuove modalità di pilotaggio senza appesantire in modo sostanziale le

difficoltà di progettazione dell'elettronica di potenza. Anche nel pilotaggio

bipolare sono possibili diverse modalità:

-

-  -

-  -

-